DLCコーティング

DLCコーティングの効果

DLCコーティングは多くの特徴を有していますが、主に金属の摺動性向上を目的に処理されます。摺動抵抗の低減により、摩擦熱の減少、各種機械部品などの焼き付き防止による耐久性の向上が期待できます。当社ではDLCコーティング専用のWPC処理®をプライマーとして活用し、アルミニウムと DLC膜の密着性を大幅に向上することに成功しました。

これにより、自動車などで推進されている部品の軽量化など、様々な分野に応用することが可能になります。

工業用途では、アルミニウム合金のドライ加工用として DLCコーティングが工具に採用されていますが、WPC 処理®を併用することで DLCコーティング工具への密着力を向上し、工具の長寿命化を図ることができます。また、これらの用途で万が一 DLC膜が剥離する事態が生じても、下層にWPC処理®が施されていることにより、耐焼き付き性に大きな効果を発揮します。

各種測定・データ

異なる表面状態にDLC被覆を施した試料の表面観察結果と測定データ

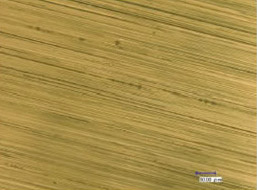

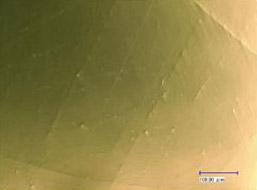

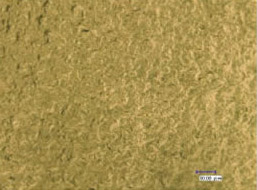

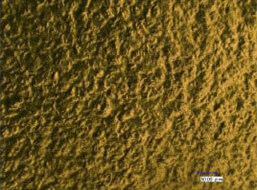

DLC膜は摩擦係数が非常に低い材料ですが,摩擦係数は表面の形状にも影響されます。異なる表面形状の試料にDLC膜を被覆し摩擦係数を測定した例を示します。試料は鏡面に研磨したもの,切削痕のあるもの,WPC処理®により凹凸を作ったもの(凹凸の大小2種類)で比較しました。

データでわかるように,WPC処理®により凹凸を作ることにより摩擦係数は小さくなっています。また,鏡面にした試料では摩擦係数が安定しません。一般的には,鏡面の場合の方が摩擦係数が低くなりそうですが,実際には,異なる結果になっています。

この現象は,次のように理解できます。材料同士の接触では,荷重が同じであれば材料の変形により接触面積は同じになります。鏡面の場合は,一点で広範囲で接触していますが,凹凸があると小さい接触面積で多くの点で接触します。そのため,接触部が動く場合,スティックスリップ現象(ビビリの様な現象)や吸盤による吸い付きの様な現象が起きやすく,摩擦係数が高くなったり,不安定となります。

データでは,比較的大きな凹凸が摩擦係数が小さい結果が得られていますが,実際には,使われている部品にかかる荷重や滑り速度などの条件により最適な形状を選択する必要があると考えられます。

研削面(Ra 0.6)

研磨面(Ra 0.04)

WPC b(Ra 0.4)

WPC a(Ra 0.6)

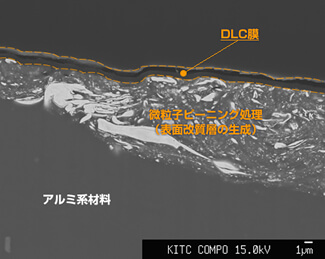

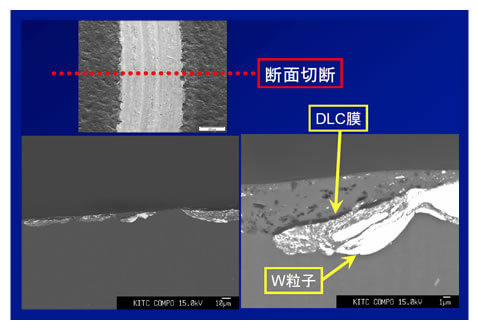

DLCコーティング後の断面SEM観察とEPMA 分析

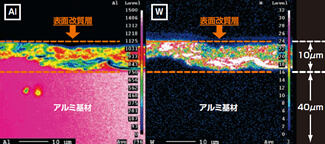

炭素との親和性が高く質量の重いタングステン(W)微粒子を用いてアルミ基材(Al)にWPC処理®を行った後にDLCを成膜したときのWPC改質断面の状況。

EPMA 分析像が示すように、表層にタングステン(W)粒子が微細に分散した約10μmの層とその直下に約40 μmの機械的に硬化された層の2層からなる硬化層が形成されています。

これにより、DLC膜のアルミ(Al)基材に対する密着性と耐摩耗性を高めています。

投射後の断面SEM観察

投射後の断面EPMA分析像観察

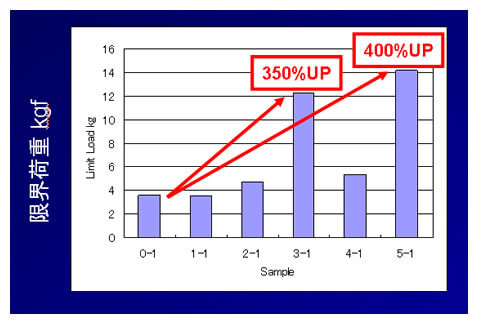

限界重荷試験結果

「A5052 + WPC + DLC」 の断面観察

ボールオンディスク試験機でコーティングが摩耗するまで、荷重を高くしたTPの断面をSEMで観察した。摩耗により剥離したと思われたが、高面圧によりアルミ基材が座屈している事が判明した。通常は座屈する領域での使用は無いと思われるが、座屈しても、まだWPCでうちこんだ粒子とDLCが高く密着している

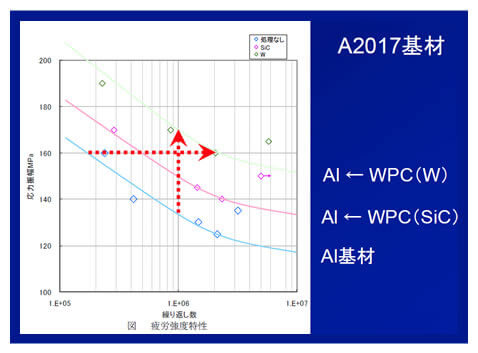

投射後の疲労強度特性 (3点曲げ試験)

DLCリューターの切削テスト

- DLC被覆による転動疲労寿命の延長 (1.37MB)