超音波洗浄

メガネ店で見かける洗浄機と原理は同じで、シンク中の洗浄液を38kHzの超音波で洗浄します。超音波の振動は局部的にキャビテーションによる衝撃波を与え、汚れを落とします。小さいパーツには小型洗浄機も使用します。

DLCコーティング

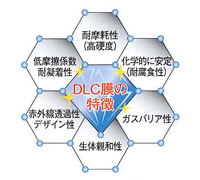

DLCコーティングとは?

Diamond-Like Carbonの略で、金属表面にナノレベルの薄膜をつくることで、従来にない低摩耗係数の表面にすることができる技術です。

DLC(Diamond-Like Carbon)コーティングは 、低摩耗抵抗性(高硬度)、低摩擦係数、耐凝着性、赤外線透過性、デザイン性、生体親和性、ガスバリア性、耐腐食性など様々な機能を持っています。

当社で成膜可能なDLCコーティング早見表

当社にご依頼いただくお客様からよくあるお問い合わせについて、回答を早見表にまとめました。

| 商品名 | 膜厚 (μ)*1 |

硬度 (Hv) |

摩擦 係数 |

耐熱 温度 (℃)*2 |

成膜 温度 (℃) |

寸法 変化 |

備考 |

|---|---|---|---|---|---|---|---|

| DLC | 1 | 3000 | 0.1-0.13 | 300-350 | 100-200 | 膜厚に依存 | 当社STD 無潤滑のしゅう動部品、ガイド、スライダーなど |

| 耐熱DLC | 1 | 3000 | 0.1-0.13 | 450-500 | 100-200 | 膜厚に依存 | 耐熱性 ピストンピン、ピストンリングなど |

| スーパーDLC | -0.7 | 7000 | 0.1-0.13 | 550 | 100-200 | 膜厚に依存 | 高硬度(超硬限定) 超硬ドリル、超硬エンドミルなど |

| 厚膜DLC | 3-4 | 3000 | 0.1-0.13 | 300-350 | 250 以下 |

膜厚に依存 | 高面圧 バルブリフタ、ロッカーアームなど |

*1 下層膜含む

*2 大気中1H

*3 硬度は仕様に合わせて調整

成膜可能寸法

- 幅:200mm×200mm以下

- 長さ:700mm以下

- 重さ:30Kg以下

*他サイズは別途相談

成膜不可

- 樹脂、ガラスなどの絶縁物

- 非鉄系金属

- 錆のあるもの*WPC処理®可であればOK

- ガス放出の多いもの(巣など) 鋳鉄、焼結

- 複雑形状で洗浄困難なもの

- 中空構造(圧接/溶接など)については別途相談

その他

・成膜にあたり段、ネジ、貫通穴などワークを吊るす為の部位が必要となります。

・メッキ類へDLCコーティングする場合、成膜不良になる場合があります。

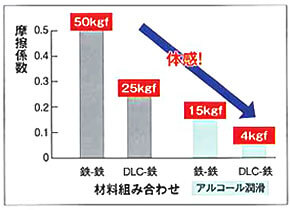

DLCコーティングの摩擦摩耗試験

DLCコーティングの目的

DLCコーティングは、多くの特徴を有していますが、主に金属の耐摩耗性向上を主目的に処理されます。摩擦熱の減少、焼き付き防止による耐久性の向上が期待できます。

DLCの”硬さ”と”滑り“

- ■DLCの硬さ(当社調べ)

- ■DLCの滑り性

DLCは薄膜にもかかわらず、非常に固い膜が作れます。一般的に、窒化処理の3~7倍、TiNに対しても2~4倍以上の硬度を持っています。(DLCの成膜法により変わります。)摩擦係数は、乾燥状態の摺動では鉄同士の摩擦係数に対しDLC-鉄で半減、潤滑下においても、鉄同士に対して25%程度に近くなるなど、非常に低い摩擦係数を実現します。

不二WPCのDLCの膜種・硬さ・特性

| 膜種 | a-C:H | a-C:H(Si) | ta-C |

|---|---|---|---|

| 硬度(Gpa)*1 | 20-25 | 18-20 | 60-70 |

| 耐熱温度(℃)*2 | 300-350 | 450-500 | 550 |

| 摩擦係数 | 約0.1 | 約0.1 | 約0.1 |

*1 押し込み式硬度計(Hysitron)により測定

*2 大気中、1時間保持による硬度変化で評価

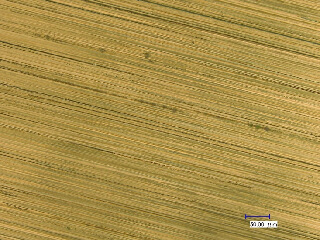

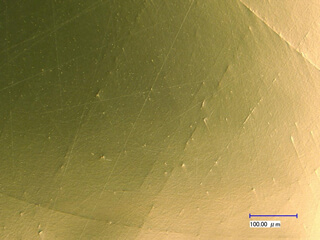

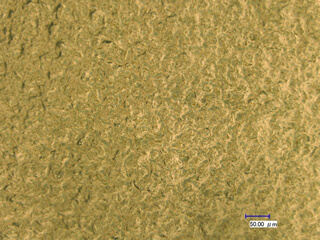

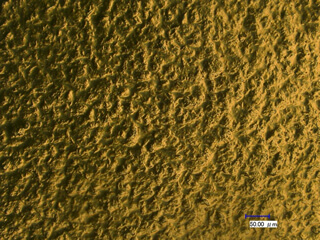

異なる表面状態にDLC被覆を施した試材の表面観察結果と測定データ

DLC膜は摩擦係数が非常に低い材料ですが,摩擦係数は表面の形状にも影響されます。異なる表面形状の試料にDLC膜を被覆し摩擦係数を測定した例を示します。試料は鏡面に研磨したもの,切削痕のあるもの,WPC処理®により凹凸を作ったもの(凹凸の大小2種類)で比較しました。

データでわかるように,WPC処理®により凹凸を作ることにより摩擦係数は小さくなっています。また,鏡面にした試料では摩擦係数が安定しません。一般的には,鏡面の場合の方が摩擦係数が低くなりそうですが,実際には,異なる結果になっています。

この現象は,次のように理解できます。材料同士の接触では,荷重が同じであれば材料の変形により接触面積は同じになります。鏡面の場合は,一点で広範囲で接触していますが,凹凸があると小さい接触面積で多くの点で接触します。そのため,接触部が動く場合,スティックスリップ現象(ビビリの様な現象)や吸盤による吸い付きの様な現象が起きやすく,摩擦係数が高くなったり,不安定となります。

データでは,比較的大きな凹凸が摩擦係数が小さい結果が得られていますが,実際には,使われている部品にかかる荷重や滑り速度などの条件により最適な形状を選択する必要があると考えられます。

研削面(Ra 0.6)

研磨面(Ra 0.04)

WPC b(Ra 0.4)

WPC a(Ra 0.6)

Ball on Disk 摩擦試験

Disk: 基材(SCM 415)、各種処理

Ball: 基材(SUJ2) 6.00mmφ

測定条件

半径 : 4.00 [mm]、速度 : 10.00 [cm/s]、荷重 : 5.00 [N]

測定環境

Dry(無潤滑)

DLCコーティングの工程

1. 検品・洗浄

下地の改質、徹底的なクリーニングを行います!

残留物はDLCプロセスの際にアーク(火花)の発生、ムラなどの原因になるため、表面の酸化層や油分を徹底的に除去しておく必要があります。このため新品が望ましいことは言うまでもありませんが、そうでない場合でも損傷の有無や汚れの状態を入念に確認し、そのコンディションに対応したクリーニング作業を行います。また多くの場合、WPCやラップ処理を施してからDLCコーティングします。

MAX約300℃(DLCコーティングプロセスより高温)にパーツを加熱。炉内の圧力を下げて真空引きすることで、染み込んだ油分やゴミを油穴の奥から除去します。これにより使用したパーツでもDLCコーティングが可能になりました。

-

-

2槽式半自動洗浄機

1槽部は洗浄液の中に部品を入れ、内部を真空引きするとともに超音波洗浄。素材内部まで洗浄成分が浸透し、油分や不純物を効率よく除去できます。2 槽部では、蒸留して純度を上げて加熱した洗浄液でシャワーリングして外をすすぎ洗浄した後、槽内で乾燥して仕上げます。 -

研磨

必要に応じて鏡面仕上げ用マシンで磨きます。

2. マスキング

DLC膜の不要な部分は丁寧にマスキングしておきます!

パーツによってはDLCコーティングが不要な部位があります。そうした場合は不要部分をマスキングしてから、DLCコーティング工程に入ります。板金塗装やボディコーティングの際に施すマスキングと基本的に同じ目的ですが、高温でも耐えられるように厚手のアルミシートで行います。

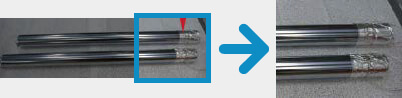

オートバイのフロントフォークへのDLCコーティング。

不要な部分にはアルミシートでマスキング処理を施します。

3. DLCコーティング

チャンバー内の大気を完全に抜き取ってから、アセチレンガスを注入

パーツ類を装置の中に吊してスタンバイしたら、いわゆるカマ入れの本番に入ります。まず真空ポンプで空気を抜き取って高真空状態にして、アルゴンガスを注入。ガス・クリーンアップを行って表面をきれいにします。さらに中間膜形成のためにTMS(テトラ・メチル・シラン)というシリコンガスを充填。最後にアセチレンガスを注入して高周波の高電圧を加えると、プラズマが発生してアモルファス膜がパーツ表面に生成されます。

各種ガスを注入して、高電圧を印加。成膜と冷却を繰り返しながら膜を重ねていきます。

プラスイオンとなった炭素はマイナスを帯びたパーツの表面に引き寄せられて3次元に結合しアモルファス膜を生成。これがDLCコーティングとなります。

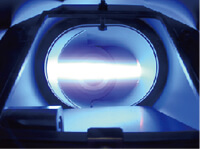

DLC成膜装置(外観)

高真空状態に耐えられるよう、非常に頑丈に作られたDLC成膜装置。高度250kmの大気と同じ状態になります。

DLC成膜装置(装置内)

さまざまなパーツを同時に処理するために各種の治具を活用し、これらを回転(自転)させることで均一な成膜が可能になります。

デリケートなDLCコーティングプロセスはクリーンルームで行います

検品・洗浄の段階から、DLCコーティングの作業環境には最大限のクリーンさが要求されるため、DLC専用クリーンルームを新設しました。さらにDLC装置は、クリーンルーム内でも透明なカーテンで仕切られて万全を期しています。

糸くずの出ないウエスや作業用グローブを使用します。

クリーンルーム用クリーナー

作業環境を悪化させないようにクリーンルーム専用の掃除機を使います。

内履き

室内はもちろん土足厳禁です。

4. 仕上がり

約6時間かけて成膜します

パーツを装置内に吊した後も、細心の注意を必要とする作業が続きます。

約6時間という時間をかけ、成膜と冷却を繰り返し、DLCコーティングします。なお装置内の様子は、耐熱ガラスの小窓を通して見ることも可能です。

処理可能な、工業関連部品

DLCコーティングは、以下の工業に対して主に処理を行なうことができます。

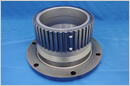

ギヤ

ギヤ

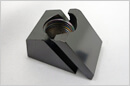

スライド治具

スライド治具

スライド治具

スライド治具

スライド治具

スライド治具

スライド治具

スライド治具

スライド治具

人工骨