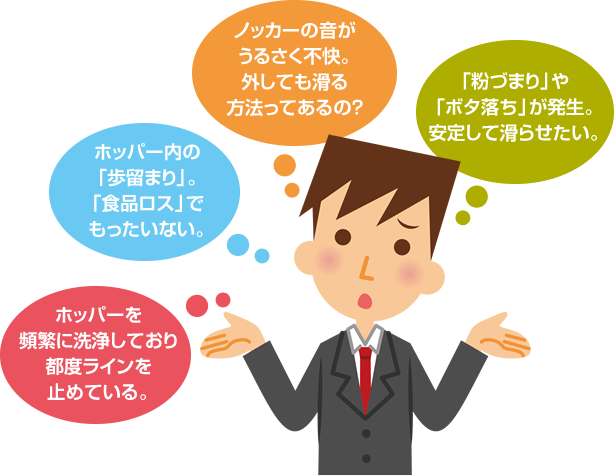

パンやお菓子、麺などの工場で小麦粉などの粉体によく使われているホッパー。滑りが悪いと粉体がホッパーに少しずつ付着・堆積され、ラットホールやブリッジなどのトラブルや、ある時にボタッと一気に落ちる、通称「ボタ落ち」が起きて困っているという声をよくお聞きします。

「ボタ落ち」によって「フィルムをシールする際に、粉がかみこんでしまって、完全に封がされていない商品ができてしまう」という「粉がみ」が発生するという事例もあります。「粉がみ」した商品は廃棄される為、食品ロス対策にもつながります。

マイクロディンプル処理®により、付着、堆積を抑制する効果があるので「粉づまり」を解消。粉の安定供給が可能になります。また、それにより粉が堆積しないので「ボタ落ち」の対策にもなります。

マイクロディンプル処理®なら、

滑らかに粉が流れ安定供給します。

ホッパーの高さがとれない場所に設置する場合、どうしてもゆるい傾斜のものになってしまいますよね。その為、衝撃を与えるノッカーを採用している工場も多いと思います。ただ、ノッカーは音がうるさいですし、ホッパーを傷めてしまいます。

マイクロディンプル処理®により、ノッカーを外しても粉体を滑り落とせるようになったお客様もいらっしゃいます。

ただ、ホッパーは粉用に使っている工場が大半ではありますが、中には肉やパン生地など滑りづらいものに使っているところもあります。その場合は、ノッカーやバイブレーターとあわせてマイクロディンプル処理®を施していただき、相乗効果により生産性を上げる提案をさせていただいております。

マイクロディンプル処理®なら、摩擦係数を低くでき、

ゆるい傾斜でも滑らせます。

「どうしてもホッパー内に食品が残ってしまって廃棄による様々なコストが掛かっています」という、いわゆる「歩留まり」に悩んでいらっしゃるお客様も。近年、社会的問題となっている「食品ロス」。「歩留まり」は原料を無駄にしてしまうことに加え、それを解消するために人員をさいて手でかき出しているのであれば労働力のロスにもなってしまいます。

マイクロディンプル処理®により、付着抑制する事で「歩留まり」が向上。商品を作る段階から「食品ロス」を抑えられます。過去にはチーズやハンバーグ、原料単価が高い化粧品の粉といった商品の「歩留まり」が向上し、コスト削減につながったと評価をいただいております。

マイクロディンプル処理®なら、商品がしっかり流れ

「歩留まり」や「食品ロス」をストップ。

ホッパー内に食品が残ってしまい、その都度人員を介在させて洗浄している。その際、工場のラインを停止させる必要があり生産性が落ちてしまう、という声も多くよせられています。

設備を洗浄することで、人件費や光熱費、水道代、さらにラインをストップさせることによる生産性の低下など目には見えないコストがかかっています。それに対して、マイクロディンプル処理®は洗浄性の向上に効果的でもあります。

マイクロディンプル処理®を当初は商品を滑らせる目的で採用された工場が「食品の付着が減ったので洗浄する回数が減った。また付着物も落としやすく、これまでの半分の時間で洗浄が終わったので助かっている」という事例もあります。

マイクロディンプル処理®なら、

洗浄の回数を減らし、時間を大幅に短縮。

これまでコーティングでは不可能だったことをマイクロディンプル処理®が可能にしました。

それにより「食品ロス」、「人手不足」、「生産性の低下」の問題点を解消致します。

マイクロディンプル処理®にかかる費用の目安は以下となります。他の処理方法とぜひ比較してご検討ください。

| 部品名 | 価格 |

|---|---|

| ホッパー | 15,000円~ |

【備考】あくまでも参考価格です。サイズにより異なります。詳しくはお問い合わせください。